Oxidação Catalítica

O que é ?

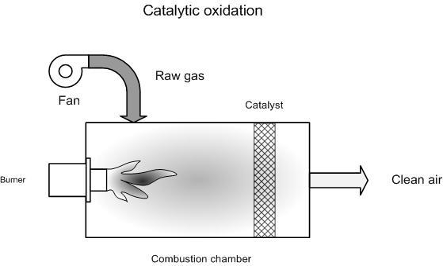

Os oxidantes catalíticos operam de forma muito semelhante aos oxidantes térmicos, com a principal diferença de que o gás, após passar pela área da chama, passa por um leito catalítico. O catalisador tem o efeito de aumentar a taxa de reação de oxidação, permitindo a conversão em temperaturas de reação mais baixas do que em unidades de oxidação térmica. Os catalisadores, portanto, também permitem o uso de oxidantes menores. O princípio é ilustrado na Figura 1.

O gás residual é aquecido por queimadores auxiliares a aproximadamente 300–500 ° C antes de entrar no leito do catalisador. A temperatura máxima do projeto do gás residual do catalisador é normalmente 500–700 ° C. Existem catalisadores de baixa temperatura que funcionam em temperaturas de 200–250 ° C.

O método de contato da corrente de gás com o catalisador serve para distinguir os sistemas de oxidação catalítica. São usados sistemas de leito fixo e leito fluidizado.

Os catalisadores para a oxidação de VOC são normalmente metais preciosos, como platina, paládio e ródio, suportados em cerâmica ou metal, ou metais básicos suportados em pelotas de cerâmica, óxidos de metal simples ou mistos, muitas vezes suportados por um transportador mecanicamente forte, como óxidos de cobre, cromo, manganês, níquel, cobalto, etc. Os catalisadores à base de platina são ativos para a oxidação de VOCs contendo enxofre, ao passo que são rapidamente desativados pela presença de cloro.

O gás residual é aquecido por queimadores auxiliares a aproximadamente 300–500 ° C antes de entrar no leito do catalisador. A temperatura máxima do projeto do gás residual do catalisador é normalmente 500–700 ° C. Existem catalisadores de baixa temperatura que funcionam em temperaturas de 200–250 ° C.

O método de contato da corrente de gás com o catalisador serve para distinguir os sistemas de oxidação catalítica. São usados sistemas de leito fixo e leito fluidizado.

Os catalisadores para a oxidação de VOC são normalmente metais preciosos, como platina, paládio e ródio, suportados em cerâmica ou metal, ou metais básicos suportados em pelotas de cerâmica, óxidos de metal simples ou mistos, muitas vezes suportados por um transportador mecanicamente forte, como óxidos de cobre, cromo, manganês, níquel, cobalto, etc. Os catalisadores à base de platina são ativos para a oxidação de VOCs contendo enxofre, ao passo que são rapidamente desativados pela presença de cloro.

Figura 1. Princípio da oxidação catalítica

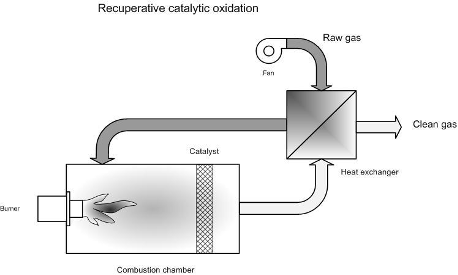

Figura 2. Princípio da oxidação catalítica com recuperação de calor

A presença de venenos de catalisador ou agentes de mascaramento (cegamento) na corrente de gás residual, como partículas ou produtos químicos reativos, pode ter um impacto significativo na vida útil do catalisador. O envenenamento por cegueira pode ser reversível, por exemplo, o revestimento da superfície do catalisador com óleos ou gorduras reduz sua eficiência, mas o revestimento pode ser queimado aumentando a temperatura. No entanto, se certos produtos químicos estiverem presentes, o envenenamento do catalisador torna-se irreversível.

Tal como acontece com a oxidação térmica, são usados oxidantes catalíticos diretos, oxidantes catalíticos regenerativos e oxidantes catalíticos recuperativos.

As condições normais de operação para oxidantes catalíticos incluem:

Tal como acontece com a oxidação térmica, são usados oxidantes catalíticos diretos, oxidantes catalíticos regenerativos e oxidantes catalíticos recuperativos.

As condições normais de operação para oxidantes catalíticos incluem:

- gás natural como combustível preferencial (quando combustível adicional é necessário);

- um queimador distribuído como um queimador adequado;

- câmaras construídas em aço inoxidável ou aço carbono;

- uma seção de queimador com um comprimento suficiente para fornecer um fluxo uniforme e distribuição de temperatura através da superfície do catalisador;

- perfil de fluxo plano através da superfície do catalisador;

- gás residual movendo-se através do leito do catalisador em 'fluxo em pistão' com mistura de retorno mínima;

- um tempo de residência típico de 0.3–0.5 segundos.

Design, manutenção e eficiência

A oxidação catalítica deve ser projetada de forma a facilitar a remoção do catalisador para fins de limpeza ou substituição. Os oxidantes catalíticos devem ser inspecionados regularmente e, se necessário, limpos para manter um bom desempenho e eficiência. Quando ocorrerem depósitos excessivos, ações preventivas devem ser tomadas limpando (parcialmente) o gás que entra antes que ele entre no oxidante.

A temperatura do leito do catalisador, a queda de pressão através do leito do catalisador, a temperatura de combustão e o teor de monóxido de carbono e oxigênio da corrente de gás efluente devem ser monitorados para manter as condições de combustão ideais.

A oxidação catalítica é mais adequada para sistemas com menores volumes de gases residuais, quando há pouca variação no tipo e concentração de VOCs e onde venenos de catalisador ou outros contaminantes de incrustação não estão presentes.

A temperatura do leito do catalisador, a queda de pressão através do leito do catalisador, a temperatura de combustão e o teor de monóxido de carbono e oxigênio da corrente de gás efluente devem ser monitorados para manter as condições de combustão ideais.

A oxidação catalítica é mais adequada para sistemas com menores volumes de gases residuais, quando há pouca variação no tipo e concentração de VOCs e onde venenos de catalisador ou outros contaminantes de incrustação não estão presentes.

Aplicabilidade

A oxidação catalítica é usada principalmente para a remoção de VOC da evaporação do solvente. Exemplos de implementação são:

tabela 1 mostra os limites e restrições de aplicação associados à oxidação catalítica (adaptado de EIPPCB, 2016, Tabela 3.209).

Tabela 1. Limites e restrições de aplicação associados à oxidação catalítica.

- Postos de abastecimento de combustível a granel;

- Produção de produtos químicos orgânicos;

- Produção de borracha e polímeros;

- Produção de resina;

- Aplicação e secagem de revestimentos com solvente.

tabela 1 mostra os limites e restrições de aplicação associados à oxidação catalítica (adaptado de EIPPCB, 2016, Tabela 3.209).

Tabela 1. Limites e restrições de aplicação associados à oxidação catalítica.

| Questão | Limites / Restrições |

|---|---|

| Fluxo de gás (Nm3/ h) | 1200-90000 (oxidante direto e regenerativo) 90-90000 (oxidante térmico recuperativo) |

| Temperatura (° C) | 300-500 antes do catalisador 500-700 após o catalisador |

| Pressão (MPa) | Atmosférico |

| Queda de pressão (mbar) | 10 - 50 |

| Conteúdo de partículas (Nm3/ h) | <3 |

| Tempo (s) de residência | 0.3 - 0.5 (dependente do volume do leito do catalisador) |