Oxidação Térmica

O que é ?

A oxidação térmica (também muitas vezes referida como 'incineração', 'incineração térmica' ou 'combustão oxidativa') é o processo de oxidação de gases combustíveis e odorantes em um fluxo de gás residual por aquecimento de uma mistura de contaminantes com ar ou oxigênio acima de sua autoignição ponto em uma câmara de combustão e mantê-la em alta temperatura por tempo suficiente para completar a combustão em dióxido de carbono e água.

Após a oxidação térmica, os principais constituintes do gás residual tratado são vapor d'água, nitrogênio, dióxido de carbono e oxigênio. Dependendo do teor de poluentes do gás residual bruto sendo incinerado e das condições de operação do oxidante térmico, outros poluentes podem estar presentes no gás residual tratado, como CO, HCl, HF, HBr, HI, NOX, SO2, VOCs, PCDDs / PCDFs, PCBs e compostos de metais pesados (entre outros). Pode requerer tratamento a montante, dependendo da composição do gás residual bruto ou tratamento a jusante adicional do gás residual tratado.

Dependendo das temperaturas de combustão durante as principais etapas da incineração, metais pesados voláteis e compostos inorgânicos (por exemplo, sais) são total ou parcialmente evaporados. Essas substâncias são transferidas dos resíduos de entrada para o gás residual tratado e para as cinzas volantes que ele contém. Uma cinza volante residual mineral (poeira) e uma cinza sólida mais pesada (cinza inferior) são criadas.

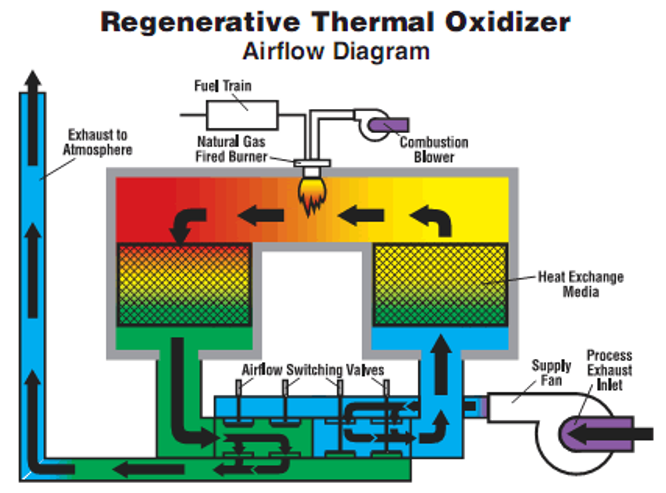

Figura 1. Esquema de um oxidante térmico regenerativo

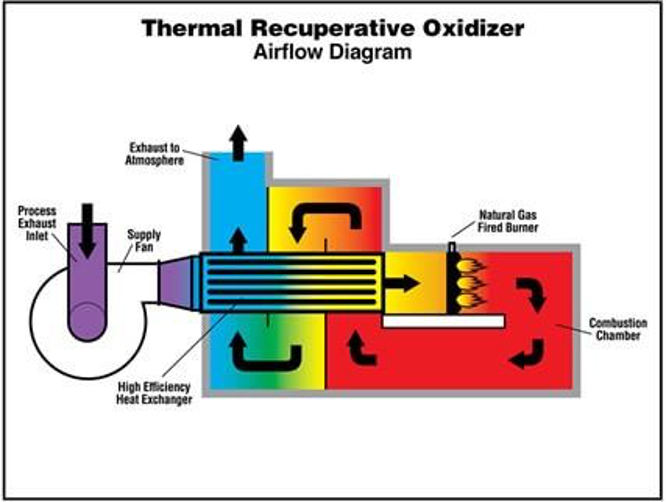

Figura 2. Esquema de um oxidante térmico recuperativo

Tempo, temperatura (cerca de 200–400 ° C acima da ignição automática), turbulência (para mistura) e a disponibilidade de oxigênio afetam a taxa e a eficiência do processo de combustão. Esses fatores fornecem os parâmetros básicos de projeto para sistemas de oxidação de COV / odor.

Vários tipos de oxidantes térmicos são operados:

Vários tipos de oxidantes térmicos são operados:

- O oxidante térmico direto, composta por uma câmara de combustão e não incluindo qualquer recuperação de calor dos gases de combustão.

- O oxidante térmico regenerativo(Figura 1), usando as seguintes etapas:

- corrente de gás residual que entra no oxidante através da entrada comum e passa para uma câmara regenerativa através de uma válvula borboleta;

- em seguida, passando por uma matriz de troca de calor de cerâmica, que eleva a temperatura do gás quase à temperatura de oxidação;

- em seguida, entrando na câmara de combustão, que é mantida a 800–1000 ° C pelos queimadores, o calor liberado diminuindo o consumo de combustível dos queimadores;

- em seguida, sair da câmara de combustão por meio de uma segunda matriz trocadora de calor de cerâmica, transferindo sua energia térmica para ser reutilizada para o pré-aquecimento do próximo ciclo;

- liberar o fluxo de gás limpo através de uma válvula de saída para descarregar.

- O oxidante térmico recuperativo (Figura 2), composta por uma câmara de combustão, o pré-aquecedor de gases residuais e, se for o caso, um trocador de calor de recuperação de energia secundária, o calor continuamente transferido para o pré-aquecedor. Este sistema é particularmente adequado para taxas de fluxo de fluxo de gás residual na faixa de 1000–50000 Nm3/ h. Geralmente, é obtida uma recuperação de calor de 50 a 80%.

- Motores a gás e / ou caldeiras a vapor, com 57–67% de recuperação de energia. O gás residual é queimado no motor. A concentração do gás de entrada deve ser controlada para garantir que seja queimado de forma eficiente no motor. Se necessário, o gás natural pode ser adicionado como combustível de suporte ou o fluxo de resíduos pode precisar ser diluído. Os geradores a jusante produzem eletricidade. O motor contém um conversor catalítico, principalmente para oxidar o monóxido de carbono na corrente de gás. O motor é acoplado a uma caldeira a vapor para aproveitar o calor residual do gás de combustão para a produção de vapor. A água de alimentação da caldeira é pré-aquecida pela água de resfriamento do motor. Com baixas temperaturas de combustão, a formação de NOX é baixa. O gás de combustão que sai do motor a gás é conduzido sobre os catalisadores de oxidação para reduzir o teor de monóxido de carbono.

Este sistema é particularmente adequado para fluxos de gases residuais com taxas de fluxo na faixa de 5,000–10,000 Nm3 / h. Geralmente, 90-97% de recuperação de calor (pré-aquecimento de gás residual) é alcançada.

Design, manutenção e eficiência

Os critérios de projeto para um sistema oxidante térmico dependem principalmente da natureza do fluxo de gás residual (ou seja, características químicas e físicas, como tamanho da partícula, composição e também características térmicas, como valor calorífico e nível de umidade), que determina as condições de combustão.

Os oxidantes térmicos devem ser inspecionados regularmente e, se necessário, limpos para manter um bom desempenho e eficiência. Quando ocorrem depósitos excessivos, ações preventivas devem ser tomadas, limpando o gás que entra antes que ele entre no oxidante.

Os parâmetros monitorados que devem disparar um alarme quando os valores definidos são excedidos incluem:

Os oxidantes térmicos devem ser inspecionados regularmente e, se necessário, limpos para manter um bom desempenho e eficiência. Quando ocorrem depósitos excessivos, ações preventivas devem ser tomadas, limpando o gás que entra antes que ele entre no oxidante.

Os parâmetros monitorados que devem disparar um alarme quando os valores definidos são excedidos incluem:

- temperatura de combustão;

- concentração de VOCs;

- concentração de monóxido de carbono;

- pressão;

- alimentação de gás liquefeito;

- alimentação de ar comprimido.

Aplicabilidade

tabela 1 mostra os limites e restrições de aplicação associados à oxidação térmica (adaptado de EIPPCB, 2016, Tabela 3.204).

Tabela 1. Limites e restrições de aplicação associados à oxidação térmica.

Tabela 1. Limites e restrições de aplicação associados à oxidação térmica.

| Questão | Limites / Restrições |

|---|---|

| Fluxo de gás (Nm3/ h) | 90-86000 (oxidante direto e regenerativo) 90-86000 (oxidante térmico recuperativo) |

| Temperatura (° C) | 900-1200 |

| Pressão (MPa) | Atmosférico |

| Queda de pressão (mbar) | 10 - 50 |

| Conteúdo de partículas (Nm3/ h) | <3 |

| Tempo (s) de residência | 0.5-2 |

| Umidade relativa do gás residual | max 70% |