Oxydation catalytique

Qu’est-ce que c’est?

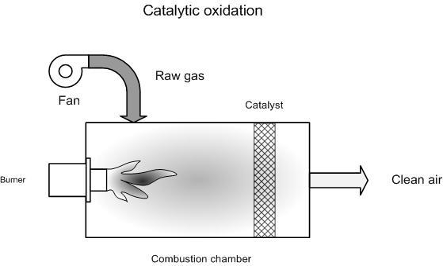

Les oxydants catalytiques fonctionnent de manière très similaire aux oxydants thermiques, la principale différence étant que le gaz, après avoir traversé la zone de flamme, traverse un lit de catalyseur. Le catalyseur a pour effet d'augmenter la vitesse de réaction d'oxydation, permettant la conversion à des températures de réaction plus basses que dans les unités d'oxydation thermique. Les catalyseurs permettent donc également d'utiliser des oxydants plus petits. Le principe est illustré à la figure 1.

Les gaz résiduaires sont chauffés par des brûleurs auxiliaires à environ 300 à 500 °C avant d'entrer dans le lit de catalyseur. La température de conception maximale des gaz résiduaires du catalyseur est généralement de 500 à 700 °C. Il existe des catalyseurs à basse température qui fonctionnent à des températures de 200 à 250 °C.

La méthode de mise en contact du flux gazeux avec le catalyseur permet de distinguer les systèmes d'oxydation catalytique. Des systèmes à lit fixe et à lit fluidisé sont utilisés.

Les catalyseurs pour l'oxydation des COV sont généralement soit des métaux précieux, tels que le platine, le palladium et le rhodium, supportés sur de la céramique ou du métal, soit des métaux de base supportés sur des pastilles de céramique, des oxydes métalliques simples ou mixtes, souvent supportés par un support mécaniquement résistant, tels que des oxydes de cuivre, chrome, manganèse, nickel, cobalt… Les catalyseurs à base de platine sont actifs pour l'oxydation des COV soufrés, alors qu'ils sont rapidement désactivés par la présence de chlore.

Les gaz résiduaires sont chauffés par des brûleurs auxiliaires à environ 300 à 500 °C avant d'entrer dans le lit de catalyseur. La température de conception maximale des gaz résiduaires du catalyseur est généralement de 500 à 700 °C. Il existe des catalyseurs à basse température qui fonctionnent à des températures de 200 à 250 °C.

La méthode de mise en contact du flux gazeux avec le catalyseur permet de distinguer les systèmes d'oxydation catalytique. Des systèmes à lit fixe et à lit fluidisé sont utilisés.

Les catalyseurs pour l'oxydation des COV sont généralement soit des métaux précieux, tels que le platine, le palladium et le rhodium, supportés sur de la céramique ou du métal, soit des métaux de base supportés sur des pastilles de céramique, des oxydes métalliques simples ou mixtes, souvent supportés par un support mécaniquement résistant, tels que des oxydes de cuivre, chrome, manganèse, nickel, cobalt… Les catalyseurs à base de platine sont actifs pour l'oxydation des COV soufrés, alors qu'ils sont rapidement désactivés par la présence de chlore.

Figure 1. Principe de l'oxydation catalytique

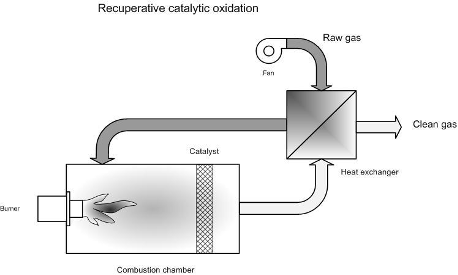

Figure 2. Principe de l'oxydation catalytique avec récupération de chaleur

La présence de poisons de catalyseur ou d'agents masquants (aveugles) dans le flux de gaz résiduaire, tels que des particules ou des produits chimiques réactifs, peut avoir un impact significatif sur la durée de vie du catalyseur. L'empoisonnement par colmatage peut être réversible, par exemple le revêtement de la surface du catalyseur par des huiles ou des graisses réduit son efficacité mais le revêtement peut être brûlé en augmentant la température. Cependant, si certains produits chimiques sont présents, l'empoisonnement du catalyseur devient irréversible.

Comme pour l'oxydation thermique, des oxydants catalytiques simples, des oxydants catalytiques régénératifs et des oxydants catalytiques récupérateurs sont utilisés.

Les conditions normales de fonctionnement des oxydants catalytiques comprennent :

Comme pour l'oxydation thermique, des oxydants catalytiques simples, des oxydants catalytiques régénératifs et des oxydants catalytiques récupérateurs sont utilisés.

Les conditions normales de fonctionnement des oxydants catalytiques comprennent :

- le gaz naturel comme carburant préféré (lorsque du carburant supplémentaire est nécessaire);

- un brûleur distribué en tant que brûleur approprié ;

- chambres construites en acier inoxydable ou en acier au carbone ;

- une section de brûleur d'une longueur suffisante pour fournir une répartition uniforme de l'écoulement et de la température à travers la surface du catalyseur ;

- profil d'écoulement plat à travers la surface du catalyseur ;

- les gaz résiduaires traversant le lit catalytique en « écoulement piston » avec un minimum de rétro-mélange ;

- un temps de séjour typique de 0.3 à 0.5 seconde.

Conception, maintenance et efficacité

L'oxydation catalytique doit être conçue de manière à faciliter l'élimination du catalyseur à des fins de nettoyage ou de remplacement. Les oxydants catalytiques doivent être inspectés régulièrement et, si nécessaire, nettoyés pour maintenir de bonnes performances et une bonne efficacité. Lorsque des dépôts excessifs se produisent, des mesures préventives doivent être prises en nettoyant (partiellement) le gaz entrant avant qu'il n'entre dans le comburant.

La température du lit de catalyseur, la chute de pression à travers le lit de catalyseur, la température de combustion et la teneur en monoxyde de carbone et en oxygène du flux de gaz effluent doivent être surveillés pour maintenir des conditions de combustion optimales.

L'oxydation catalytique est plus adaptée aux systèmes avec des volumes de gaz résiduaires plus faibles, lorsqu'il y a peu de variation dans le type et la concentration de COV, et où les poisons du catalyseur ou d'autres contaminants d'encrassement ne sont pas présents.

La température du lit de catalyseur, la chute de pression à travers le lit de catalyseur, la température de combustion et la teneur en monoxyde de carbone et en oxygène du flux de gaz effluent doivent être surveillés pour maintenir des conditions de combustion optimales.

L'oxydation catalytique est plus adaptée aux systèmes avec des volumes de gaz résiduaires plus faibles, lorsqu'il y a peu de variation dans le type et la concentration de COV, et où les poisons du catalyseur ou d'autres contaminants d'encrassement ne sont pas présents.

Applicabilité

L'oxydation catalytique est principalement utilisée pour l'élimination des COV de l'évaporation des solvants. Des exemples de mise en œuvre sont :

Tableau 1 montre les limites d'application et les restrictions associées à l'oxydation catalytique (adapté de EIPPCB, 2016, tableau 3.209).

Tableau 1. Limites d'application et restrictions associées à l'oxydation catalytique.

- Stations-service de chargement en vrac;

- Production de produits chimiques organiques;

- Production de caoutchouc et de polymères ;

- Production de résine;

- Application et séchage de revêtements chargés en solvants.

Tableau 1 montre les limites d'application et les restrictions associées à l'oxydation catalytique (adapté de EIPPCB, 2016, tableau 3.209).

Tableau 1. Limites d'application et restrictions associées à l'oxydation catalytique.

| Question | Limites/Restrictions |

|---|---|

| Débit de gaz (Nm3/ h) | 1200-90000 (comburant direct et régénératif) 90-90000 (comburant thermique récupérateur) |

| Température (° C) | 300-500 avant le catalyseur 500-700 après catalyseur |

| Pression (MPa) | Atmosphérique |

| Perte de charge (mbar) | 10 - 50 |

| Teneur en particules (Nm3/ h) | <3 |

| Temps de séjour | 0.3 - 0.5 (en fonction du volume du lit de catalyseur) |